نحوه تولید سینی کابل در ایران

سینی کابل از جمله محصولاتی است که برای ایجاد زیرساخت های مدرن ساختمان اهمیت بسیار زیادی دارند. همانطور که میدانید این محصولات وظیفه ایجاد یک مسیر ایمن برای سیم و کابل ها را در محیط های اداری، تجاری، مسکونی و تجاری دارد. سینی های کابل برای محافظت و سازماندهی سیم و کابل های ساختمان تولید میشوند و برای انجام اینکار نیاز به یک سری ویژگی های خاص دارند که در زمان تولید به آنها توجه بسیار زیادی میشود.

ما در این مقاله سعی کردیم تا تمامی مراحل تولید سینی کابل در ایران را به شما عزیزان توضیح دهیم تا بدانید که برای تولید آن چه اموری انجام میشوند. با ما همراه باشید.

مراحل تولید سینی کابل در کارخانه

برای تولید سینی کابل یا به عبارتی cable tray در داخل کارخانه های ایران چندین مرحله انجام میشود. در اولین قدم باید مشخص شود که نوع سینی کابل تولیدی چه چیزی است. سینی کابل انواع مختلفی دارد که بیشترین استفاده برای سینی های کابل گالوانیزه است. حال اگر بخواهیم سینی کابل گالوانیزه را تولید کنیم باید مواد خام (ورق گالوانیزه) را به طور عمده خریداری کرده و در داخل کارخانه موجود کنیم. در این صورت مراحل تولید سینی کابل در کارخانجات ایرانی شامل موارد زیر خواهد شد:

- خرید مواد اولیه (ورق های گالوانیزه)

- شستشوی ورق های زنگ زده

- مرحله برش

- مرحله پانچ

- مرحله خم

- جوشکاری سینی کابل

برای تولید سینی کابل گالوانیزه تمامی هفت مرحله بالا انجام میشود تا یک محصول باکیفیت مطابق استاندارد تولید شود. ممکن است با دیدن مراحل بالا کمی گیج شده باشید. بنابراین به صورت کاملا واضح در ادامه تک تک این مراحل را توضیح خواهیم داد.

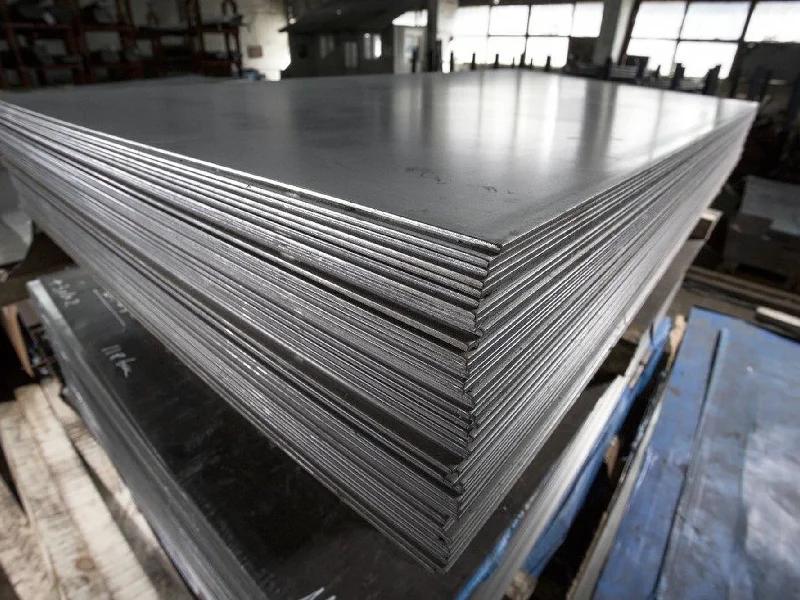

مرحله اول: خرید ورق گالوانیزه

اولین مرحله از تولید سینی کابل در کارخانه، خرید مواد اولیه است. بسته به نوع سینی کابل تولیدی، باید نسبت به خرید مواد اولیه اقدام کرد. در صورتی که سینی کابل گالوانیزه در خط تولید باشد، نیاز به ورق های گالوانیزه میباشد. این ورق ها در ضخامت های مختلف تولید میشوند و شما باید بر اساس سفارشات خود اقدام به خرید ضخامت مربوطه کنید. هرچقدر ضخامت ورق بیشتر باشد، عملا قیمت بیشتری برای آن باید پرداخت کنید. در این مرحله ورق های خریداری شده در کارخانه انبار شده و به طور کامل بررسی میشود.

مرحله دوم: شستشوی ورق های زنگ زده

بررسی ورق های گالوانیزه به این شکل است که چون جنس آنها فلز است ممکنه که دچار زنگ زدگی شده باشد. بنابراین باید این ورق ها را جداگانه در حمام اسید قرار گیرند تا به طور کامل اکسید ها از بین بروند. بعد از قرار گیری ورق های گالوانیزه در حمام اسید، نوبت به قرار گیری آنها در داخل حمام فلز روی میرسد. برای اینکه طول عمر سینی کابل به همراه مقاومت آن افزایش یابد، باید حتما این مرحله انجام شود. در صورتی که ورق های گالوانیزه در درجه بالا در داخل تشت فلز روی قرار گیرند، به اصطلاح گالوانیزه گرم و در صورتی که فلز روی به صورت اسپری روی ورق پاشیده شود، گالوانیزه سرد گفته میشود.

مطالعه بیشتر: انواع مختلف سینی کابل

مرحله سوم: برش ورق ها با CNC

بعد از اینکه مراحل اول و دوم انجام شد، نوبت به مرحله سوم یعنی برش ورق ها میرسد. برای انجام اینکار کارخانجات تولیدی از دستگاه های مختلفی استفاده میکنند که بهترین آنها دستگاه CNC است. این دستگاه با توجه به برنامه ای که به آن داده میشود، ورقه های گالوانیزه را در ابعاد مختلف برش خواهد داد. البته برای اینکار میتوان از دستگاه های برش معمولی نیز استفاده کرد ولی دستگاه CNC دقت کار بسیار بالایی داشته و از ایجاد پرتی و ضایعات جلوگیری میکند.

یکی دیگر از مزایای استفاده از دستگاه CNC و یا دستگاه های برش با مدار NC این است که از ایجاد پلیسه جلوگیری کرده و باعث تولید سینی کابل باکیفیت خواهد شد. همانطور که میدانید سایز های مختلفی از سینی کابل وجود دارد و برای هر کدام از آنها ابعاد متفاوتی جهت برش ورق گالوانیزه وجود خواهد داشت.

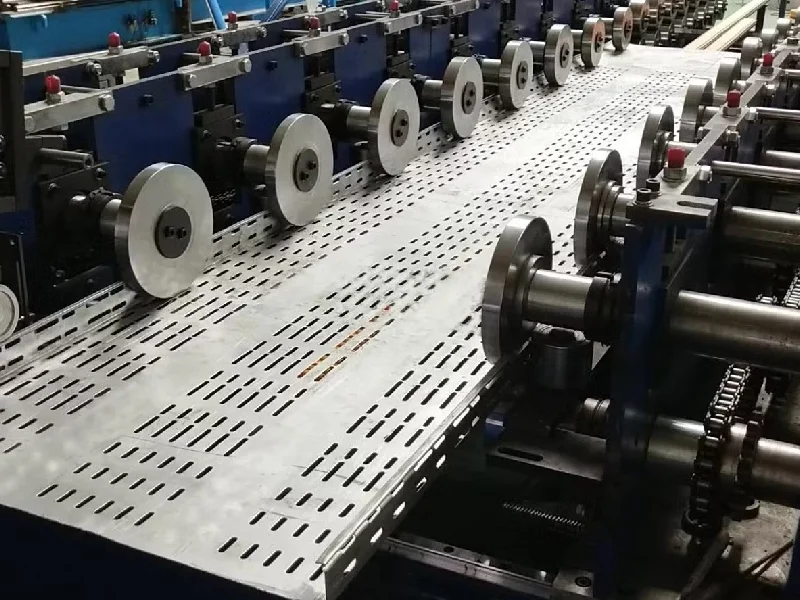

مرحله چهارم: پانچ کردن با CNC

در این مرحله تمامی ورقه های گالوانیزه ای که برش خورده اند، باید پانچ شوند. پانچ شدن به معنای ایجاد سوراخ های متعدد بر روی ورق ها بوده که به افراد اجازه میدهد براحتی سینی های کابل را در هرجایی که میخواهند نصب کنند. بنابراین باید به صورت کاملا دقیق و سازماندهی شده اقدام به پانچ کردن محدوده های مشخص شده بر روی ورق شود. در صورتی که عملیات پانچ برای تولید سینی کابل به درستی انجام نشود، ممکن است با ایجاد پلیسه باعث صدمه سیم و کابل ها شود. بنابراین باید تمامی امور به درستی انجام شود.

مرحله پنجم: خم کردن ورق های پانچ شده

حال که تمامی مراحل تولید سینی کابل در کارخانه انجام شد، نوبت به خم کردن ورق های پانچ شده میرسد. در این مرحله شکل ورق ها تغییر کرده و به شکل سینی کابل در میآیند. این کار توسط دستگاه های مخصوص خم کن ورق انجام شده تا به طور کاملا دقیق ورق ها شکل بگیرند.

برای خمکاری سینی کابل باید از دستگاه های دارای مدارن NC استفاده شود. این مرحله با توجه به نوع سینی کابل دارای خمکاری در درجات و زوایای مختلف، با توجه به ضخامت ورق مورد نظر انجام خواهد شد. تمامی خم های سینی کابل به صورت دو خم، چهار خم و یا شش خم میباشند. کیفیت و تعداد خم بسیار اهمیت داشته و به افزایش مقاومت و پایداری سینی کابل کمک بسیار زیادی خواهد کرد.

مرحله ششم: جوشکاری سینی کابل

این مرحله برای تمامی قطعات وجود ندارد و صرفا برای جوش دادن اتصالات سینی کابل کاربرد دارد. در مرحله جوشکاری بعد از خم کردن ورق های پانچ شده، با توجه به نوع و ضخامت ورق سینی کابل، قطعات مانند سه راهی، زانویی 90 درجه و … به قسمت های مشخص شده جوش کرده و باعث تولید یک محصول کامل میشود. البته نا گفته نماند که این کار معمولا در داخل کارخانجات تولید سینی کابل انجام نمیشود. زیراکه قطعات سینی کابل کاملا سفارشی بوده و ممکن است با نصب اتصالات برای تمامی افراد قابل استفاده نباشد.

مطالعه بیشتر: اجرت نصب سینی کابل

مرحله آخر: بازرسی سینی کابل تولید شده

بازرسی تولید سینی کابل در طی تولید انجام میشود ولی یک بررسی کلی کیفیتی نیز بعد از انجام تمامی مراحل تولید سینی کابل وجود دارد. در این مرحله افراد متخصص تمامی محصولات را بررسی کرده تا هیچ گونه پرتی، پلیسه، ناهمواری و … نداشته باشند. در صورت مشاهده هرگونه عیب و اشکال در داخل سینی های کابل تولید شده، آن را از سایر جداکرده و در بخش ضایعات نگهداری میکنند. بعد از انجام این پروسه تمامی محصولات سالم به انبار دپو منتقل شده و آماده ارسال به دست مشتریان عزیز میرسد.

خرید عمده سینی کابل از کارخانه آسمان سمنان

کارخانه آسمان سمنان یکی از قدیمی ترین کارخانجات تولید سینی کابل در ایران بوده و تمامی محصولات خود را بدون هیچ واسطه ای به دست مصرفکننده میرساند. در صورتی که خرید عمده و یا تک داشته باشید، میتوانید با کارشناسان ما تماس گرفته و سفارش خود را با کمترین قیمت بازار ثبت نمایید. برای کسب اطلاعات بیشتر در خصوص خرید سینی کابل آسمان سمنان، وارد لینک زیر شوید:

فروش عمده سینی کابل

سخن آخر

ما در این مقاله سعی کردیم تا تمامی مراحل تولید سینی کابل را شرح دهیم تا در جریان نحوه تولید این محصول فوق العاده کاربردی باشید. ممنونیم که تا به اینجا همراه آسمان سمنان بودید. امیدواریم این مطلب برای شما مفید بوده باشد.